|

Composite

mousse/epoxy

| |

|

| |

|

Comme la plupart d’entre nous j’ai toujours eu envie d’observer le ciel. Comme beaucoup je n’avais jamais donné suite, pas le temps, trop compliqué, pas assez motivé. C’est dans la vitrine d’un opticien, regardée par hasard, qu’un livre fait par deux Canadiens a accroché mon regard puis mon intérêt lorsque après l’avoir acheté j’ai commencé à comprendre que c’était " faisable ". J’ai également consulté beaucoup de sites américains …avant de découvrir l’excellent site Altaz et son équipe de passionnés du "gros Dob" Finalement j’ai décidé de "m’entraîner" en fabriquant un 250 composite mousse/contreplaqué largement inspiré des réalisations de Fred Géa. Comme ça marchait bien j’ai voulu aller plus loin en visant un plus gros diamètre et la motorisation. J’avais déjà eu l’occasion de travailler les composites mousse/époxy, je savais que l’on pouvait obtenir des résistances supérieures ou égales au CTP pour des poids nettement plus faibles et surtout une liberté de forme à laquelle je tenais. Le résultat est ce 465, qui continue d’évoluer, et dont j’aborderai plutôt les particularités par rapport aux modèles présents sur le site.

| |

|

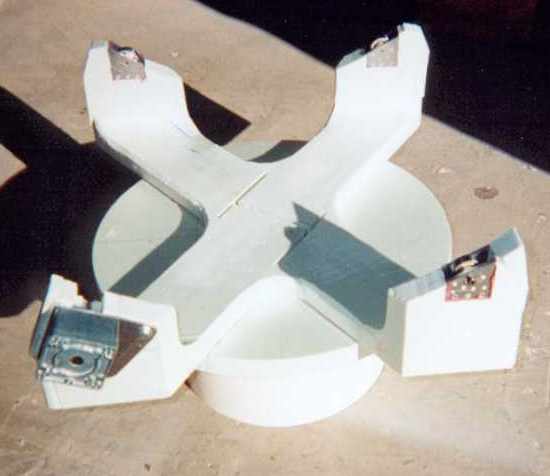

Corps principal

Pour m’affranchir des différents tubes et vis j’ai fait un ensemble monobloc qui comprend les tourillons, le barillet, le pseudo serrurier et le support de la « tête ». Cet ensemble est monobloc et donc non démontable, j’ai sacrifié la facilité de transport au profit de la rigidité car il n’y a qu’une « aile » assurant la liaison entre la base et l’ensemble miroir secondaire/viseur/porte oculaire (la « tête »).

Le miroir est logé à l’intérieur d’un boîtier cylindrique et repose sur un barillet 18 points réduit à sa plus simple expression puisque les 6 triangles sont liés 2 à 2 sur des pivots reposant sur les sommets des vis de réglages qui traversent le fond du boîtier.

Les supports de miroir sont inspirés du 600 de D. Vernet, il s’agit de 2 roulettes en plastique très dur qu’on trouve facilement dans le commerce, elles semblent remplacer avantageusement les systèmes à corde à piano que j’utilisais sur la précédente version.

Le point haut est constitué d’un crochet de fabrication maison qui à l’aide d’un ressort vient se plaquer doucement sur le chant du miroir et interdit ainsi tout basculement.

Un pare « lumière parasite » de 25cm de haut découpé dans une feuille de plastique noir vient se fixer dans des coulisses prévues autour de la boite et le long de « l’aile ».

« L’aile » est soudée au boîtier, qu’elle prolonge d’1m40 , avant stratification . Elle est de forme cylindrique et d’épaisseur variable, 8cm à la base et 3cm au sommet. Elle s’obtient par découpe au fil chaud comme décrit plus haut. Elle est ensuite stratifiée avec l’ensemble de la structure et renforcée sur toute sa longueur par des rubans de carbone.

Le haut de l’aile est aménagé pour recevoir la « tête » dont on parlera plus bas.

Les tourillons font partie intégrante de l’ensemble, ils sont découpés puis positionnés le plus précisément possible, leur base de 3cm de large est renforcée puis sera revêtue d’une bande de FRP de même largeur.

|

|

|

Tête

Il s’agit encore d’un ensemble monobloc comportant le porte oculaire, le viseur « point rouge », le support du secondaire et le secondaire.

La pièce de base est une platine en dural épais, 6mm, qui sera fixée au sommet de l’aile par trois vis. Elle est stratifiée dans un triangle de rubans carbone très rigide qui va soutenir le porte secondaire réglable en hauteur et direction et enfin le secondaire lui-même collé à la colle « qui va bien » (aquarium).

Cet ensemble est donc amovible, il se range dans une boite « ad hoc » à l’abri des coups et blessures et ne se dérègle pratiquement pas entre chaque montage/démontage.

La structure triangulaire assure une bonne rigidité et comme il n’y a que deux branches à « l’araignée » j’ai pu les construire assez épaisses et solides.

Sur la platine est fixé un porte oculaire 2 pouces JMI http://www.jimsmobile.com motorisé dont la fabrication est sérieuse et le prix tout à fait raisonnable.

Enfin un chercheur « point rouge » complète l’ensemble, il permet de dégrossir rapidement les visées et les encodeurs et l’Argo Navis font le reste (voir plus loin).

Le miroir de 460mm est à l’origine un blank BVC du Canadien ASM . C’était un des premiers et les flancs et le dos étaient irréguliers. Je l’ai quand même poli et ce qui devait arriver est arrivé, j’ai fabriqué un miroir astigmate qui ne supportait pas plus de 300 de grossissement. Grâce à l’aide d’un professionnel, que je ne peux nommer, le dos et les flancs ont été rectifiés et j’ai pu recommencer le polissage avec un résultat nettement plus satisfaisant. Qu’il en soit ici remercié. L’aluminure a causé problème car les quelques spécialistes français sont soit hors de prix soit équipés de machines ne dépassant pas 450mm. Après avoir suivi la piste Anglaise http://www.vacuumcoatings.co.uk/index.html dont je ne connaissais pas la qualité du travail, j’ai finalement opté pour Zen à Venise dont la qualité de travail est reconnue et n’a d’égale que la gentillesse de l’accueil téléphonique (ils parlent français) . Les prix sont très inférieurs aux notres et les délais sont brefs et parfaitement tenus. Le secondaire vient également de chez Zen et ne soulève aucune remarque particulière.

Après avoir utilisé un système de motorisation piloté par le logiciel de Mel Bartels dont Francis Tisserant http://ftissera.free.fr/index.html a fait l’entière traduction et anime une liste très active, j’ai voulu un système plus simple et rapide à mettre en œuvre. J’ai donc opté pour une plateforme équatoriale que je décrirais dans un chapitre ultérieur . Elle est animée par un moteur pas à pas contrôlé par la platine de Nils Olof Carlin http://w1.411.telia.com/~u41105032/Stepper/Stepper.htm le prolixe astronome amateur du Nord. Ce système fonctionne parfaitement, il est silencieux et pas trop gourmand en énergie .

Le 460 repose donc sur cette plateforme par l’intermédiaire de FRP et patins téflon

et les mouvements se font « à la main » et sont contrôlés par deux encodeurs

http://www.usdigital.com/products/s1s2 dont les informations sont transmises au système Argo Navis conçu et fabriqué en Australie par http://www.wildcard-innovations.com.au Ce système présente l’avantage par rapport au Skycommander très utilisé d’être plus récent en conception, évolutif car des mises à jour gratuites sont téléchargeables régulièrement. Par contre il est un peu plus lourd et encombrant que son concurrent.

|

|

|

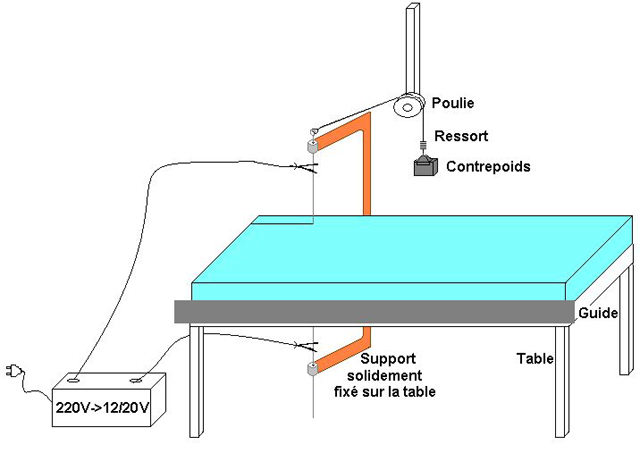

DECOUPE

Le principe est simple, découper du polystyrène à la forme souhaitée et le recouvrir de plusieurs couches de tissus de verre et de résine époxy. La mousse utilisée est le polystyrène extrudé que l’on trouve chez les vendeurs de matériaux de construction en différentes épaisseurs et différents coloris. La bleue est la plus agréable à travailler, c’est du Styrofoam, marque déposée , les revendeurs se trouvent chez www.dow.com/styrofoam/europe. Ne pas utiliser de polystyrène expansé, il est difficile à travailler, produit beaucoup de poussières désagréables et manque de solidité. Le découpage de la mousse se fait à l’aide d’un fil chaud utilisé en aéromodélisme, on peut le fabriquer facilement en suivant les conseils de "dobson en polystyrène" et "découpe du polystyrène" sur ce site ou :

http://alain.jacquin.free.fr/decoupe.htm http://perso.wanadoo.fr/univers-aeromodelisme/fil_chaud.htm http://www.nsrca.org/technical/tip_tricks/foam_cutter/foam_cutting_power_supply.htm ( intéressant car il donne tous les éléments pour construire un véritable transfo variable pour moins de 40€ )

| |

|

La scie ou archer à découper, alimentée par le transfo variable cité plus haut

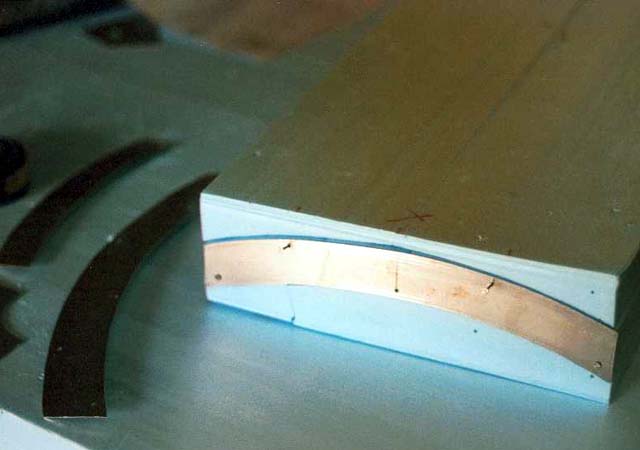

On peut, bien entendu , fignoler au papier de verre ,à la râpe à bois ,au cutter .On assemble les différents morceaux à la colle pour dalles de plafond en vente dans les magasins de bricolage ( si vous utilisez une autre colle vérifiez, par un essai préalable, qu’elle n’attaque pas la mousse) On peut assembler plusieurs épaisseurs de mousse si nécessaire en veillant à la position des points de collage car le fil chaud va accrocher, voire se bloquer, s’il bute dessus en cours de travail et alors…bonjour la découpe loupée et la prise de tête ! Les découpes droites ou circulaires sont bien décrites sur "découpe du polyester", par contre on est amené à faire des découpes " quelconques " quand on veut sortir du domaine " formes développables ", ce qui est précisément l’intérêt de cette technique. On va donc utiliser les méthodes des modélistes qui découpent des ailes complètes, aux profils super précis, à l’aide de gabarits placés de chaque coté du pain de mousse . On prépare les gabarits aux formes désirées dans du CTP très fin ou du Formica ou, mieux, du " feuillard " de 3 à 5/10mm qui se découpe facilement à la cisaille à main ou au " sécateur à volaille "(mais gaffe aux scènes de ménage !) . Ces gabarits sont percés de petits trous sur leur périphérie dans lesquels vont passer de simples clous qui, enfoncés dans la mousse, les maintiendront en position pendant la découpe. Il faut utiliser une sorte de monture de scie( bow ) entre laquelle est tendu le fil à découper, on le fait circuler lentement sur les gabarits et on voit apparaître une superbe pièce découpée.

Gabarit percé et fixé sur le pain de mousse

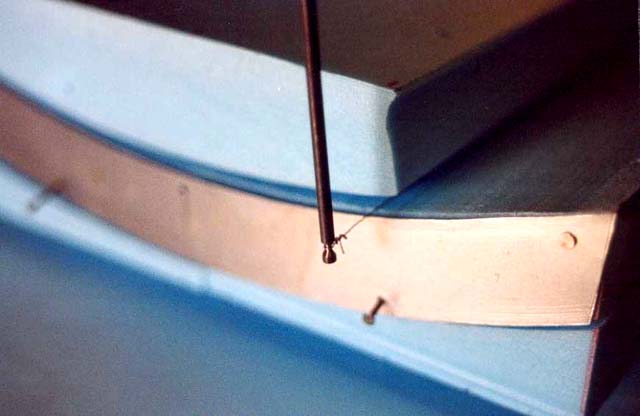

Le fil chaud circule lentement sur les gabarits aux deux extrémités du pain de mousse

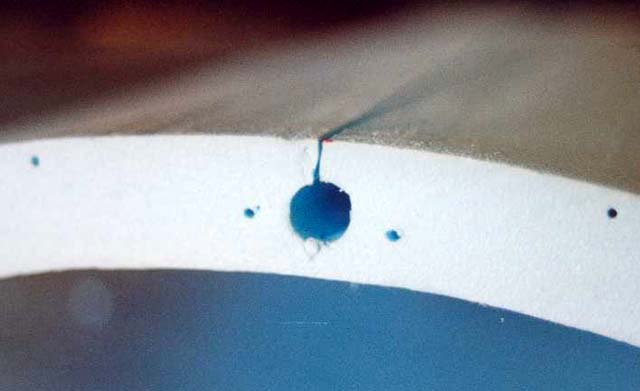

Avec ces gabarits on peut faire des choses quasiment "impossibles" comme percer un trou de quelques millimètres de diamètre sur 1m20 de longueur pour faire passer des fils électriques de commande. Il suffit de fabriquer deux gabarits, les épingler aux deux extrémités de la pièce et, très lentement, faire le tour du profil avec le fil chaud. Voilà, c’est fait !

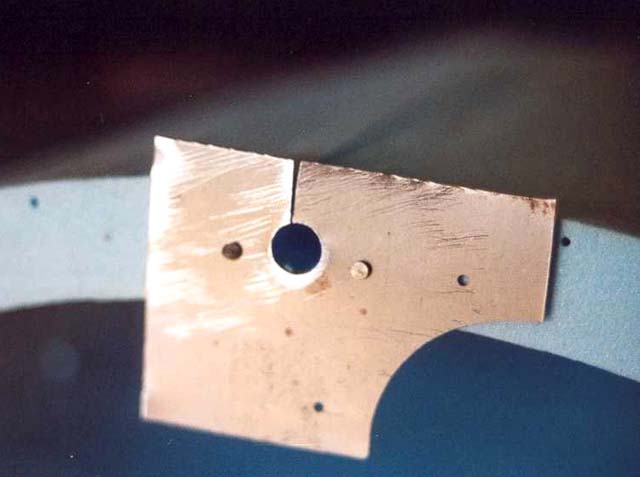

Le gabarit découpé dans un morceau de récup.

Voilà, c’est fait !

Cette monture peut également servir à faire de la découpe à main levée, un peu comme si on sculptait le bloc de mousse pour des formes que les gabarits ne permettraient pas. C’est le champ ouvert à l’imagination et aux formes les plus diverses. Voyez "la fourche" et imaginez ça en agglo ou en CTP !

Ca y est, c’est découpé, assemblé, on dirait un télescope…mais c’est tout fragile et on ose à peine y toucher ! C’est là que va s’accomplir le miracle de la résine.

| |

|

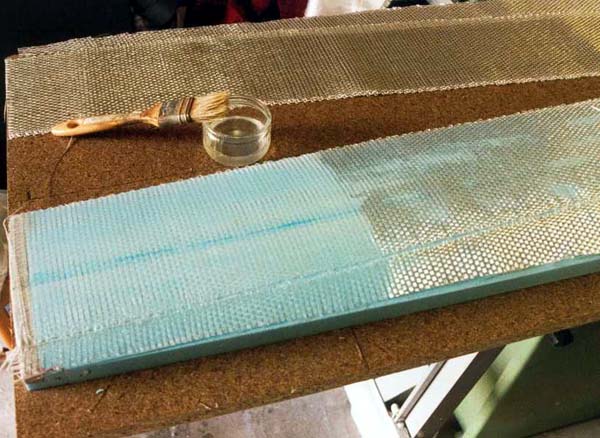

C’est tout simple, on va mettre une première couche de résine au pinceau sur une face de la forme, puis une couche de tissu de verre. Les différentes couches de tissus sont prédécoupées et rangées dans l’ordre d’utilisation. Pendant la stratification il vaut mieux ne pas avoir à improviser en découpant des morceaux "sur le tas" avec la résine qui va couler sur les ciseaux et ailleurs.

Tissus découpés, prêts à l’emploi

On va imprégner ce tissu en utilisant le pinceau comme un pochoir, en tapotant verticalement pour qu’il s’imbibe de la résine inférieure. Il va alors devenir presque transparent. Ne rajoutez de la résine que si c’est nécessaire : ce n’est pas elle qui assure la résistance de l’ensemble mais bien les fibres de verre, le surplus n’est que poids inutile.

On tapote verticalement pour imprégner le tissu

Imprégné il devient transparent et le bleu de la mousse apparaît

Il est temps de mettre la deuxième couche de tissu, ou les renforts en fibre de carbone, ou le tissu de kevlar, qui se travaillent de la même façon. On rajoute de la résine à convenance pour imbiber ces tissus, on tapote bien partout pour éviter les bulles d’air et…on attend le lendemain matin pour constater que c’est dur comme du fer ou pas loin. On pourra alors faire le même travail sur l’autre face en prenant soin d’effectuer un recouvrement des tissus stratifiés précédemment de deux ou trois centimètres pour la continuité de la résistance de la pièce. Pensez que la mousse ne sert que de support, ce sont les tissus liés par la résine qui assurent la résistance de l’ensemble. Pour les tissus utiliser du 160gr/m2 qui prend très bien les formes. Evitez les angles droits ou aigus que les fibres seront incapables de suivre.Pour la résine utilisez de l’époxy R123 ou R125. N’utilisez pas de résine polyester car elle va fondre la superbe forme que vous avez eu tant de mal à fabriquer !Résine, tissus, fibre de carbone ou de kevlar se trouvent chez www.soloplast-vosschemie.fr/ entre autre.

| |

|

Une pièce découpée et assemblée à la colle

La voici stratifiée avec les renforts en ruban de carbone

La voilà terminée

| |

|

La mousse n’a pratiquement pas de résistance intrinsèque, partout où l’on voudra faire passer un effort ponctuel, support de roulement, fixation du serrurier etc.. il faudra fabriquer des inserts métalliques ou CTP et les fixer dans la structure. Suivant le cas on les logera avant la stratification, si leur emplacement est parfaitement connu, ou après, lors d’un montage à blanc. Dans tous les cas il faut ménager un logement dans la structure, on peut le creuser au cutter ou, mieux, utiliser la pièce à insérer, que l’on aura chauffée au réchaud à gaz, et la positionner à son emplacement. Elle va fondre littéralement la mousse et on aura un logement parfait pour la suite (inutile de chauffer très fort, faire des essais sur une chute de mousse). La pièce à insérer doit être percée de plusieurs trous dans lesquels le mélange décrit plus loin va pénétrer et former, après séchage, des rivets qui la maintiendront parfaitement en place. Le "collage" peut se faire directement à la résine époxy mais utilisée pure elle donne un ensemble un peu cassant ( il n’y a pas les fibres de verre qui la lient) et on en consomme pas mal. Il vaut mieux la préparer normalement puis la mélanger à de l’Aeroball. Ce sont des micro ballon phénoliques ultra légers qui vont former une sorte de mélasse avec la résine, augmentant son volume et surtout sa résistance. On trouve ça au même endroit que les tissus, résines etc.. On fait couler le mélange dans le logement, on insère la pièce, on a prévu un système pour qu’elle reste à la bonne position pendant le séchage ( 5 à 6 heures, comme la résine ) et…c’est du béton !

| |

|

Quelques remarques :

- Protégez vos mains en utilisant des gants jetables et évitez le contact de la résine avec la peau ou les yeux. Certains individus développent des allergies lorsque le contact est prolongé. - Nettoyez tout le matériel utilisé, et votre peau éventuellement, à l’acétone. C’est le seul dissolvant efficace. Dés que la résine aura commencé à polymériser il ne sera plus possible de récupérer le pinceau…ou le pantalon taché !- Inutile de préciser que les flammes et les vapeurs d’acétone donnent un résultat…détonnant ! - Trois couches de tissus imprégnées donnent déjà une très bonne résistance mais libre à vous d’en rajouter autant que vous le souhaitez, même après plusieurs jours, en prenant la précaution de passer un gros papier de verre sur la surface à recouvrir pour une bonne liaison avec les couches précédentes . - La "durée de vie" de la résine est de 4 à 5 heures à température ambiante, il est donc possible de travailler soigneusement en prenant son temps. Evitez cependant de préparer de grosses quantités car un effet de masse se manifeste et peut accélérer le temps de prise. Les pots de yaourt en verre sont un bon volume de travail pour les pièces d’un télescope ( même ceux à 0% de MG !) - Ne travaillez pas à moins de 18°, la résine ne polymériserait pas même en la réchauffant plus tard. L’idéal c’est le soleil et ses ultraviolets qui accélèrent le processus quand on a la chance de pouvoir en profiter.Quand tout aura bien "séché" il y aura le fastidieux travail de masticage, ponçage, peinture, pour donner au tout l’aspect que l’on souhaite, mais là inutile de faire un dessin !!

| |

|

| |