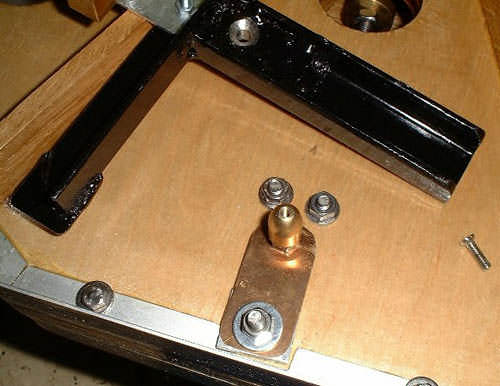

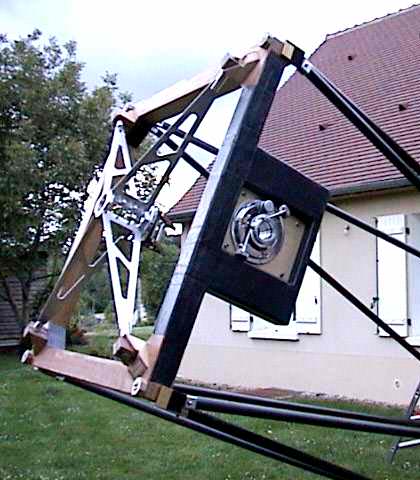

Le barillet Le

barillet est la première pièce fabriquée. Le fonctionnement d'un

barillet astatique semble complexe mais il n'en est rien. Celui du 560

mm m'a permis de me familiariser avec ce système et j'ai constaté que

les tolérances de fabrication sont totalement à la portée des amateurs.

J'ai opté cette fois ci pour un système un peu différent, un barillet

astatique à lame de chrysocal. |

Le barillet vu de dessus |

| Ce

système est très performant et minimise le problème de

l'hystérésis. Cependant, poussé par le désir d'expérimentation,

j'ai commis l'erreur de fabriquer des leviers trop frêles et ils ont

subi une refonte afin de les remplacer par une structure plus solide et

permettant des réglages plus précis. J'ai en effet opté pour un ratio

proche de 1/20 ce qui fonctionne en théorie mais pose en pratique

beaucoup de problèmes car l'influence d'un contrepoids très léger

(120 gr) est faible par rapport à la masse de la tige qui le supporte.

Les nouveaux leviers ont une largeur de 120 mm, contre 60 mm dans la

version précédente. Leur résistance à d'éventuelles déformations

est très largement supérieure. Les supports sont composés de 9

"T". Les "T" sont réalisés en acier

soudé. Ils remplacent parfaitement les traditionnels triangles

tout en offrant une résistance bien supérieure à des triangles en

aluminium. Ils sont composés d'une cornière et d'un "U".

Leur rigidité est excellente. Six d'entre eux ont un levier astatique

et les 3 autres sont en point fixe (sur rotule flottante bien

sûr). La plaque principale est composée de deux plaques de

contre plaqué de bouleau de 9 mm, pour une épaisseur totale de 18 mm.

Le collage a été quelque peu délicat car un nombre insuffisant de

serre joint a provoqué un glissement d'une plaque sur l'autre. Cela

s'est traduit par un décalage d'1mm environ, rattrapé en grande partie

par ponçage. Six renforts en CTP de bouleau (épaisseur 18) sont

collés/vissés en dessous. Afin d'augmenter encore la rigidité, des

tasseaux sont également collés entre les triangles. Toujours dans le

but de rigidifier l'ensemble, un triangle en aluminium relie les

renforts de la partie inférieure du barillet. Le barillet est relié à

la boîte à miroir grâce à 3 tubes carrés en aluminium de 60 mm

épaisseur 4 mm. Ces sections ont un renfort en inox de 5 mm

d'épaisseur là où la jonction barillet/boite à miroir ce fait. Ils

prennent place sous le barillet, à 120° et participent à sa

rigidité. Sur toute la périphérie est vissée et collée à l'époxy

sur les deux faces une cornière en alu. Cela semble beaucoup mais ce

n'est pas de trop. Une structure soudée en acier peut offrir les mêmes

performances tout en étant plus facile à réaliser. Aimant le bois,

j'essaye de l'utiliser au maximum. Le poids de l'ensemble se

décompose de la façon suivante : Triangles : 5 kg Structure : 12 kg Leviers : 1 kg Contrepoids : 5,5 kg Par

rapport à la première version des leviers, les contrepoids augmentent

la masse de 5 kg environ mais ce la ne pose pas de problème car la

boîte à miroir s'est révélée plus légère que prévu.

Le support

latéral du miroir est assuré par des cordes à piano de 2 mm de

diamètre placées à 120°. Une petite pièce a été réalisée

spécialement pour cet usage. Il faut que je poursuive les tests pour voir

la validité du support mais cela semble être bien parti. Les supports

sont placés sur la boite à miroir de façon à limiter les flexions au

maximum. A cet endroit, la structure est très épaisse et les vis de

collimations sont juste dans l’axe afin de renforcer encore l’ensemble.

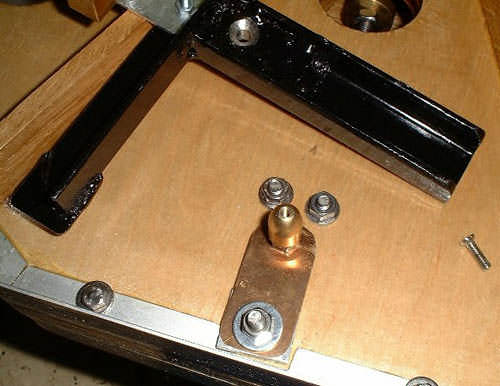

Gros plan sur la fixation des "T"

Lors du transport, le télescope

est fixé sur la plate-forme de la remorque. Aussi en cas de choc, la

base/fourche/boîte à miroir ne se déplacera pas. Le miroir,

" libre " risquera de monter violemment vers le haut.

Afin d’essayer de limiter les dégâts les pattes destinées à

empêcher le basculement du miroir ont été fabriquées d’une façon

inhabituelle. .J’essaye d’éviter le contact brutal du miroir avec les

pattes en cas de petit accident. Je ne me fais pas d’illusions, en cas

de choc assez violent, il y aura de la casse, mais pour les chocs légers,

cela peut éviter d’attaquer trop fortement le verre voire de briser le

miroir. Dans un système classique, en cas de choc, le miroir se soulève

brutalement et vient heurter les pattes de retenues, avec pour seul

amorti, le caoutchouc placé sous la patte. J’ai dans un premier temps,

essayé de faire en sorte que cette patte se soulève en cas de choc fort,

hélas, le mouvement " bien dans l’axe " ne marche

pas car le porte à faux de la pièce qui encaisse le choc est trop fort,

le système est alors inopérant. J’ai ensuite essayé de faire en sorte

que la patte pivote autour d’un axe, cet axe se prolonge d’une

quinzaine de centimètres environ et frappe alors un autre petit bloc de

mousse. Il y a donc un amorti en deux temps. L’axe de rotation est bien

sûr serré et ne peut se déplacer qu’en cas de choc assez fort.

Toujours dans le but de limiter

les chocs directs au miroir, les deux systèmes de type corde à piano

supportant le primaire sur la tranche, sont amovibles et remplacés par

des blocs de mousse antichoc. Il faut éviter autant que possible qu’une

pièce métallique plus ou moins pointue ne vienne heurter le verre.

La collimation est assurée par

les 3 vis de 18 mm au pas de 150. Les écrous sont motorisés afin de

permettre un réglage via un boîtier lors de l’observation d’une

étoile défocalisée à fort grossissement. Je remercie Francis

Tisserant pour l’aide qu’il m’a apporté dans la réalisation de ce

système. Il a également réalisé le système permettant de faire varier

la vitesse des ventilateurs soufflant/aspirant l’air sur le miroir. Ces

derniers ne sont pour le moment pas opérationnels faute d’emplacement

déterminé.

|

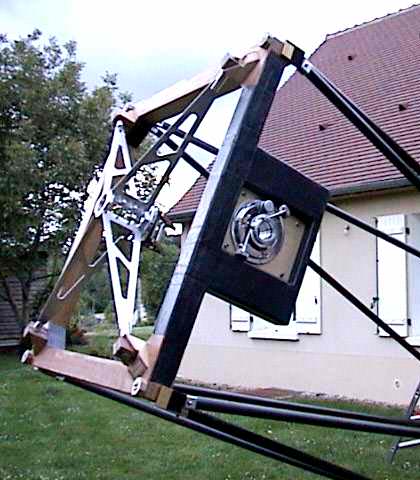

La boîte à miroir Elle

est de forme octogonale pour des raisons d'encombrement, d’esthétique

et de rigidité. Elle est en composite contre-plaqué de bouleau et

polystyrène extrudé. Le contre plaqué des flans est de 9 mm et le

polystyrène est de 50 mm, soit une épaisseur de 68 mm. La plaque avant

et la plaque arrière sont en ctp de 18 mm renforcées pour l’avant par

une cornière en inox. Les liaisons entre ces plaques et les flans, sont

elles réalisées en composite de 19 mm (9 mm de bouleau + 10 mm de

contre-plaqué placé à l'intérieur). Leur largeur est de 76 mm. Cette

épaisseur est très importante car ces sections doivent supporter les vis

de supports/collimation de 18 mm en inox. La réalisation de la boîte n'a

pas été des plus simple car les coupes à 45 degrés ne sont pas des

plus faciles. Par rapport au 560, cela a représenté plus de travail. Il

ne faut pas hésiter à faire de nombreux essais. De par sa forme, les

collages sont également plus délicats car il faut, pour avoir une bonne

pression, avoir des plans parallèles, ce n'est hélas pas le cas avec des

découpes à 45°. La masse totale de la boîte à miroir (uniquement les

parties en bois) est de 17,2 kg. La rigidité est excellente.

Dans

une structure de ce type, le rangement est toujours un problème, j'ai

envisagé la réalisation de tourillons " coupés en deux " et

remontés lors des installations. Cela peut donner une forme plus compacte

de près de 400 mm. La masse sur l'avant étant très importante lorsque

le télescope est incliné vers l'avant, j'ai préféré solidariser les

pièces. Afin de renforcer le montage, de petites pièces en bois ont

été ajoutées sur les deux faces des tourillons. Lors du montage, il est

apparu que les " cornes " de ces tourillons n'avaient pas

exactement la même épaisseur que les flans du télescope. Une découpe

au ciseau à bois a été nécessaire car le millimètre de décalage

pouvait nuire à la qualité de l'assemblage. Lors de la réalisation de

structure légère en composite, il apparaît que souvent, l'épaisseur du

polystyrène n'est hélas pas toujours régulière. La ponceuse et le pied

à coulisse sont alors des outils précieux. L'assemblage des panneaux

avant a été facilité par l'utilisation de vis. Les serre joints ne

peuvent hélas pas toujours tout faire. La précision de l'ensemble est

j'espère correcte car il y environ de 1 à 3 mm d'écart par rapport à

la cote idéale. Pour 1000 mm, cela donne 1003 mm de

long et sur les autres faces de 999 a 1001 mm. Cela ne semble pas

trop nuire à l'ensemble. Afin de lisser les tourillons, j'ai utilisé la

méthode employée lors de la réalisation des plate formes équatoriales,

rotation de la pièces sur une ponceuse qui elle, ne bouge pas.

La batterie de serre joints utilisés pour le collage.

La rectification des tourillons à la ponceuse à bande. Avec un

design comme celui du 560 ou du 800, le problème c'est qu'il n'y a pas de

centre matérialisé. Il faut donc faire un montage. L'axe employé a

été dans ce cas précis, la barre en aluminium de 25 mm de diamètre,

destinée aux axes des roues. Après montage de moult serre joints, le

travail peut commencer. L'opération est un peu délicate et il faut

veiller à ne pas vouloir trop enlever en une fois. La ponceuse est

placée sur des plaques de contre-plaqué de plus en plus épaisses afin

d'enlever progressivement la matière. C'est un peu délicat et il faut

prendre son temps car si la ponceuse accroche trop, elle fait tourner la

boîte a miroir dans son support. Etant donné la forme des tourillons, il

ne vaut mieux pas être en face si le problème se produit.. Le résultat

de ce ponçage est étonnant. Les surfaces qui étaient assez

irrégulières sont maintenant parfaites. Il est maintenant possible de

coller sur ce chant de 68 mm de large, une plaque mince en inox, autour de

1 mm d'épaisseur afin de renforcer la surface. Les roulements ne risquent

pas de s'enfoncer à travers le polyamide. La colle employée pour coller

l'inox sur le polystyrène a été testé avec succès. Il s'agit d'une

colle à bois pour l’extérieure. L’opération s’est bien déroulée

avec pas mal de ruban adhésif car il faut bien admettre que placer des

serre joints sur un disque n'est pas des plus aisé. Pour la finition, 4

couches de vernis " le Tonkinois " ont été

appliquées. |

Le serrurier J'ai

cherché à maximiser l'écartement du triangle formé par les tubes du

serrurier. Comme la forme de la boîte à miroir est octogonale, le

serrurier est inversé par rapport au modèle classique, ce qui implique

une cage haute carrée. Il est certes possible de réaliser une forme

classique, voire même de n'utiliser que 6 tubes au lieu de 8, mais si

l'on désire maximiser la résistance de la structure, il faut maximiser

la largeur de la "base" du triangle. La cage carrée permet

d'obtenir la dimension la plus importante.

Le choix des tubes a été

particulièrement délicat. Grâce à une feuille de calcul réalisée

selon les indications de l'article de Roy Diffrient paru dans un numéro

de sky and telescope, il a été plus facile de tester différentes

combinaisons. Les tubes en aluminium sont les plus couramment utilisés.

Dans les diamètres adaptés à l'instrument, ils sont hélas trop lourds,

difficiles à trouver, et hélas fort chers. De par la forme de

l'instrument, il a fallu rechercher quelque chose de plus rigide et de

plus léger. Il n'y a pas énormément de matière pouvant répondre à

ces critères. La fibre de carbone semble être la combinaison idéale

poids/rigidité. Le prix est certes élevé mais les tubes en aluminium,

lorsqu'il s'agit de ces cotes "exotiques", sont également très

chers, alors autant dépenser un peu plus et avoir un réel avantage. Il

existe différents types de fibres de carbone. N'étant pas expert sur le

sujet, j'ai simplement constaté que la fibre de carbone réalisée par

pultrusion est la plus adaptée à un serrurier. La fibre de carbone

classique est certes utilisable, mais sa résistance est assez nettement

inférieure. Matière | Masse pour 1 litre | Module de Young | | Acier | 7,8 kg | 210 | | Alu | 2,7 kg | 70 | | Carbone classique | 1,5 kg | 70 | | Carbone pultrudé | 1,5kg | 130 |

La différence entre les deux

types de carbone est très importante car le module de Young, indicateur

de rigidité est presque deux fois supérieur, sans pour autant augmenter

la masse. Il n'y a hélas que peu de sociétés qui fabriquent un tel

produit. La société Structil, basée dans le sud de la région

parisienne commercialise toute une gamme de tubes pultrudés de très

bonne qualité. La dimension retenue pour l'achat des tubes est de 2500mm

de long, diamètre 30 mm et épaisseur 2 mm. Aucun tube en alu ne peut

proposer de telles performances. La masse des 8 tubes est de 5700 g

environ contre 8600 g pour des tubes en alu de 45 mm et 1,2 mm

d'épaisseur, le carbone est donc largement plus léger que des tubes

classiques en aluminium, tout en étant bien plus rigide. La découpe des

tubes s’est bien passée. Pour la réaliser j’ai utilisé une

classique disqueuse équipée d’un disque inox. L’appareil a été

solidarisé avec le plan de travail tout en permettant une translation

pour " attaquer " la matière. Il faut porter des

gants, un masque, des lunettes et supprimer autant que possible la

poussière fort irritante. La liaison des tubes avec les pièces

destinées à recevoir les fixations est toujours délicate lorsqu'il

s'agit de fibre de carbone. Des inserts en aluminium ont été réalisés

par un tourneur. Ils entrent dans le carbone et sont bien sur collés car

il n'est pas possible de percer facilement la fibre. L'usage d'une colle

époxy est recommandée. Le collage s’est bien passé. Il faut commencer

par bien dégraisser les surfaces à l’aide d’acétone, laisser

sécher, préparer l’époxy et enduire les deux parties. Le séchage,

proche d’une source de chaleur s’est bien passé.

Pour la partie

basse, les inserts laissent la place à un système plus traditionnel. Il

permettent un léger réglage en hauteur si la découpe n’a pas été

parfaite. La liaison avec la boîte à miroir se fait grâce à des

cornières alu de 100mm x 10 mm. La découpe a été assez longue à

réaliser mais permet d’obtenir une pièce très rigide.

|

|

La cage

De par

"l'inversion" du serrurier, la cage est donc carrée. Elle

est en composite 60 mm de polystyrène et contre-plaqué de 3,2 mm,

sa section est de 80 mm de large. Pour toutes les pièces comportant

du polystyrène en épaisseur non disponible dans le commerce, il

est possible de coller des pièces entre elles afin d'obtenir

l'épaisseur désirée. Il est préférable de réaliser les

découpes avant car la colle ne facilite pas toujours la tâche. Les

parties restant "exposées" sont protégées avec un

placage en bois de 0,6 mm d'épaisseur environ. L'ajout d'une couche

de vernis polyuréthane achève la fabrication. Comme vu

précédemment, la cage carrée permet dans ce design, d'obtenir

l'écartement maximum du serrurier, ici près de 1 m, et donc

d'obtenir une rigidité maximum. Le poids de la structure de 1m x 1

m est d'environ 2,9 kg. Il faut ajouter à cela la masse de la

plaque destinée à recevoir le porte oculaire. L'araignée offre un

bon ration rigidité/masse. Les lames sont en aluminium de 2 mm

d'épaisseur. Le corps central pose problème car réalisé

également en aluminium, sa masse trop importante lors d'une

première version a été très largement diminuée grâce à un

long travail d'usinage.

Le support du miroir

secondaire est particulier en ce sens que le secondaire est

facilement extractible sans perte de la collimation. Ceci est

important mais aussi pour toute la manutention car l'allégement de

la cage est non négligeable (-2 kg) ce qui facilite le montage,

lors des transports le secondaire n'est plus exposé, ce qui est le

cas avec une cage à un seul anneau. Il est par contre regrettable

que le miroir ne puisse être réalisé dans une épaisseur plus

mince, du genre 20 mm au lieu de 30 mm car cela permettrait un gain

de poids non négligeable. La partie de l'anneau devant recevoir le

porte oculaire est généreusement renforcée avec de la fibre de

carbone car elle travaille "en porte à faux" et l'usage

de lourds oculaires ne doit pas trop poser de problème. Le porte

oculaire est de type crayford mais en offrant un réglage

extrêmement démultiplié afin d'offrir une mise au point précise.

Afin de renforcer la partie recevant le porte oculaire, des couches

de fibres de carbone et d’epoxy on été appliquées. Le travail

de la fibre fera l’objet d’un article à part entière.

Les lames de l’araignée

seront bien sur laissées tel quel et ne recevront pas de traitement

type peinture noire, préjudiciable pour la qualité de l’image (cf

article sur les

effets thermiques). De grandes

ouvertures ont été percées dans les lames afin d’éviter une

trop grande prise au vent. Il est à noter que l’araignée n’est

que très peu réglable dans sa hauteur et pas du tout dans son

orientation en azimut. C’est le porte oculaire qui doit

légèrement pouvoir translater afin d’accommoder la hauteur de l’araignée.

Lors de la fixation de l’araignée sur la cage, il est apparu que

la tension pouvait détériorer facilement la structure en mousse et

CTP aussi ai je du renforcer les points de fixation.

|

La base et la fourche

Sa structure dépend en grande

partie du choix de la motorisation et de la forme que va avoir le système

de déplacement de l'instrument lorsqu'il est sur le sol.. Il existe

plusieurs possibilités; DobDriver2, système Mel Bartels ou encore plate

forme équatoriale. Cette dernière solution est très agréable à

l'usage mais pour un instrument de cette taille, elle commence à poser

des problèmes. L'oculaire est déjà à environ 2,8 m au zénith, autant

si possible éviter d'ajouter des centimètres. Le moteur d'azimut est

installé comme celui du Dob Driver II de Charles

Starck sur son Obsession. Cette solution

évite encore une fois d'ajouter des centimètres en rehaussant la base.

La motorisation retenue est la solution commercialisée par Gary Myers, (www.rxdesignonline.com),

le choix s’est porté sur le ServoCat car il est possible de se

passer totalement de portable lors de l’utilisation. En effet, c’est

un Skycommander qui, grâce à ses encodeurs envoi la position de l’instrument

à des cartes contenues dans un boîtier. Une raquette reliée au boîtier

permet de guider et de réaliser les GOTO et le tracking. Les moteurs sont des

servomoteurs, la vitesse en goto est proche de 5° seconde, j’ai d’ailleurs

du la ralentir, un comble !. Comme le système utilise les

encodeurs, il est possible de débrayer et d’utiliser le système en

manuel à tout moment mais de par la vitesse de goto, le déplacement

manuel n’a pas tellement de sens. Le but est d'intégrer autant que

possible la motorisation afin qu'elle soit la moins encombrante possible.

Une large découpe est réalisée dans le fond de la fourche pour y loger

le moteur. Un "couvercle" en aluminium de 8 mm d’épaisseur

vient fermer la forme et renforcer la base pour éviter toute flexion.

La

base devant offrir une bonne forme, elle est réalisée avec une

défonceuse prêtée par un ami. Il faut s'exercer un peu mais une fois

maîtrisée, l'usage n'est pas trop délicat, au moins pour faire un

disque car s'il s'agit de faire une forme particulière, c'est tout

différent. La plaque de la base a une épaisseur de 19 mm. Son chant est

recouvert d'une bande de polyamide afin d'offrir un bon "grip" à la

roue dentée de la motorisation. Cette bande de polyamide est, comme

l'indique Olivier Ruau dans la page "roboscope",

assez pénible à découper car les lames de cutter n'y résistent pas

longtemps. J'ai, pour la découper, placé une règle de maçon et de

nombreux serre joints .Il faut ensuite passer plusieurs fois le cutter sur

quelques centimètres et progresser petit à petit. C'est long mais ça

marche relativement bien.

La solution de Gary Myers étant

utilisée, il est préférable d'utiliser des roulements de qualité en

lieu et place des traditionnelles pastilles de téflon sur FRP ou Formica.

Pour un télescope utilisant une plate forme équatoriale, un dobdriver II

sans roboscope ou sans motorisation aucune, la combinaison Téflon/FRP est

préférable car les roulements sont parfois plus délicats à régler et

peuvent nécessiter l'usage de freins afin de contrôler la qualité des

mouvements. Des roulements de roller assurent les mouvements. Ils sont

montés sur un axe "oscillant" car cela permet de

garder un bon guidage même s'il y a des irrégularités. L’axe d’azimut

est également monté sur un roulement. Afin de minimiser la hauteur de

l'instrument, la base est percée en son centre, laissant le passage libre

à l'avant de la boîte à miroir lors de visées dans la zone des 45°.

La structure de la base est également en composite de 9 mm de

contre-plaqué et 60 mm de mousse et 15 mm de contre-plaqué pour la

plaque du bas. En azimut, les roulements sont fixés par paire juste

au dessus des pieds de la base, afin de transmettre la masse directement

au sol, sans porte à faux. Pour plus de détail sur la motorisation un

article est en cours d'élaboration.

Les roues de 250 mm gonflables

sur roulement à rouleaux, au nombre de 4 viennent se placer sur barres en

alu de 25 mm de diamètre. Elles sont amovibles et retenues grâce à

l'utilisation de goupilles. J'ai testé cette solution sur le 406

mm visible sur le site et cela a donné de

bons résultats. Les axes de ces roues passant au travers des côtés de

la base, à l'endroit où ces axes passent dans la fourche, elle est

renforcée par des tasseaux de contre-plaqué de 18mm de large. Les bords

de la fourche ont une épaisseur de 9 mm. Les roues sont placées à

l'avant et à l'arrière de l'instrument et viennent se loger dans des

découpes réalisées dans la forme de la base, afin de diminuer

l'encombrement. Des barres amovibles, destinées à exercer la poussée

lors des déplacements de l'instrument, viendront se fixer sur le côté

du télescope. Cela a également l'avantage d'éviter un éventuel

basculement de la boîte à miroir hors des tourillons lors des

déplacements. Le déplacement de l’instrument au sol est très aisé.

Comme les roues ne sont pas directrices, il faut pour tourner, soulever et

décaler un peu la boîte. Un levier facilite la manœuvre.

|

Le transport Après

avoir vu l'élégance et le côté pratique de la remorque réalisée par

Patrick Lequevre pour transporter son 460

mm, j'ai eu envie d'adopter cette solution

L'instrument étant de taille assez importante, environ 1mx1mx3m, il est

difficile de le transporter en une seule pièce. Il sera donc démonté

systématiquement et transporté en plusieurs morceaux dans une remorque

équipée d’une bonne suspension. Cela permet aussi de réduire

fortement la taille de la remorque. Le point encore en suspend concerne le

transport du serrurier qui est composé de tubes de 2,5 m et cela ne se

range pas facilement. Il est certes tout a fait possible de les

transporter dans la voiture mais en cas d'accident, je ne sais pas comment

cela se passerait. Ma crainte étant l'éclatement des tubes avec toutes

les conséquences imaginables pour les passagers. Alors autant les loger

dans la remorque. Comme le triangle avant de la remorque offre une grande

longueur, il est possible de rehausser la zone ou se trouve l'instrument

afin de placer les tubes en dessous. Hélas cette solution rehausse la

prise au vent, le centre de gravité et le seuil de chargement. La

solution définitive n'est donc pas encore trouvée. Le chargement de

l'instrument dans la remorque devrait se faire en adoptant la solution

utilisée par Patrick, un plan incliné et un treuil. Il est possible de

pousser l'instrument, aussi la taille définitive de la remorque

déterminera s'il est possible de loger ou pas de longues rampes de

chargement. |

| L'optique Un

miroir de 1 m, au minimum d'une épaisseur de 50 mm pèse dans les 100

kg.. Le 800 mm, d'origine russe, est un ménisque de 40 mm d'épaisseur.

Le ménisque permet de compenser en partie la plus faible rigidité d'une

dalle de 40 comparée à une dalle plus standard de 50 mm. Le gain de

poids est intéressant car le primaire ne pèse que 44 kg environ. Le

problème de ce dos "bombé" est que les points de contact du

barillet sont beaucoup plus délicats à régler mais l’opération

s’est

bien passée et 5 à 6 déplacements du miroir ont été suffisants. Le FD

du primaire est de 3.75, un Paracorr de TeleVue est donc utilisé le plus

souvent. L’obstruction est de 18,7%. (secondaire de 150 mm). |

|

Installation

L’instrument peut être monté

par une personne seule moyennant le suivi d’une petite procédure pour

éviter les possibles problèmes. Il faut commencer par placer le

serrurier qui est fait d’un seul tenant, comme sur le 560 puis monter

avec l’escabeau pour fixer par velcro des méplats en alu destinées à

" solidariser " le serrurier dans sa partie haute. Le

tube est alors incliné et bloqué dans cette position. La cage est alors

placée plus facilement car elle se trouve alors à hauteur d’homme. Le

tube est remis en position verticale, les observations peuvent commencer

après des retouches à la collimation.

|

|

Des réglages à prévoir.

De par le design "sur

l’arrière" destiné à augmenter la compacité de l’instrument,

la masse de la boîte à miroir est déséquilibrée. Comme il me faut

quelques kilos de contrepoids pour compenser un porte oculaire et une

araignée plus lourde que prévue, ce poids tombe à point nommé. Il

manque encore un peu de masse et je compte utiliser un système à ressort

comme celui de Tom Krajci pour limiter la masse totale. De même, le bafflage

est pour le moment insuffisant, il sera modifié bientôt. Les

ventilateurs seront également testés. Il conviendra de choisir le bon

emplacement et d’expérimenter les effets.

|

|

Première lumière

La première lumière ne s’est

pas faite sans difficultés car comme toutes bonnes premières lumières,

il faut faire avec une météo très capricieuse…. Il a fallu commencer

par mettre en place le miroir sur son barillet. Les pré réglages ont

été effectués hors de la boîte à miroir mais cette fois, il s’agit

du montage complet. La sortie de la boîte de stockage et la dépose du

miroir à son emplacement ne pose pas spécialement de problème. A deux

personnes, l’opération est même plus aisée qu’avec le 560 lorsque

l’on est seul, car la répartition des masses est meilleure et la

place disponible dans la boîte à miroir est plus grande. Après la

mise en place, et après un réglage du barillet astatique puis une

collimation, M13 a été pointé. A 300x c’est une magnifique masse

concentrée d’étoiles fines. Ces dimensions sont imposantes et si l’on

grossit un peu, même un nagler voit son champ complètement rempli d’étoiles.

La présence de l’objet est imposante, énorme. Proche de M13, la

petite galaxie NGC6207, est maintenant une galaxie avec une forme

définie et une petite étoile proche de son centre. Elle rappelle l’image

d’un brillant messier dans un 350 mm. M57 offre des détails rarement

vus. Le liseré rouge bordant la NP et souvent visible sur les clichés

est bien présent, il est de plus irrégulier. Bien qu’il soit

difficile de parler de couleurs (ma sensibilité nocturne n’est hélas

pas très bonne..) il y a bien deux teintes parfaitement distinctes. La

centrale est visible en vision directe les ¾ du temps. Quelques

galaxies ont suivi, NGC4565, M104, M81/M82, et enfin M51, la galaxie par

excellence. C'est un objet magnifique, la richesse de détail dans les

bras est prodigieuse, les nodosités et autres structures sont

parfaitement visibles ainsi que de nombreuses étoiles en surimpression.

Pour changer, une observation pas forcément courante avec un gros

instrument, VEGA, elle est tout simplement sublime, son éclat d’une

blancheur parfaite est éblouissante, je n’ose imaginer la lune ou

vénus dans les mêmes conditions, lunettes de soleil

obligatoires ! L’instrument est prometteur. Les mouvements sont

doux et j’ai hâte de l’utiliser avec un bon bafflage et la

motorisation totalement opérationnelle. Deux ans de travail mais je ne

suis pas déçu, bien au contraire et pour la première fois, je n’ai

pas envie de fabriquer un instrument plus grand….j’ai plutôt envie

d’en fabriquer de plus petits..

|

|

|

|

accueil |

|